|

TTA-100系列铝电解槽智能控制系统

产品概述

我公司研发和生产的TTA-100系列铝电解槽智能控制系统是一种预焙铝电解槽三级分布式计算机控制系统,用于提高铝电解生产过程的自动化水平、提高电流效率、降低能耗、提高生产率和科学管理水平。

系统总体方案设计

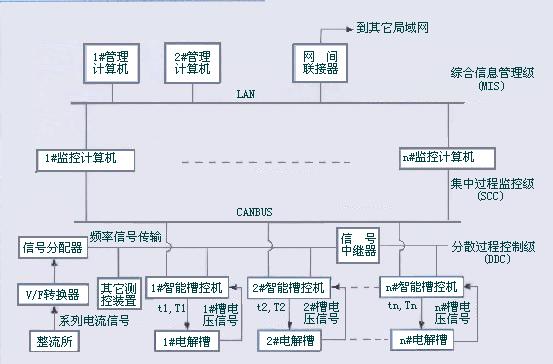

控制系统由管理计算机、中央监控计算机、智能槽控机三部分组成。电解厂每台电解槽配置一台槽控机,每个系列的电解槽配置一个计算站,内设中央监控计算机(工控机)若干台。系统的拓扑结构如图1所示。

管理计算机作为系统的综合信息管理级,主要功能为:生产计划;生产调度;生产管理。

监控计算机硬件系统采用工控机,通过现场总线(CAN总线)组成工业控制网络,经网卡和交换机与管理计算机连接。为保证系统的可靠性,这两部分计算机均考虑了冗余备份,在某台计算机出现故障时,能快速、自动、无扰切换到另一台备份计算机(热备份)。

监控计算机的主要功能是数据采集、模型修改、设定计算(NB、RC)和过程监控。包括:

●槽况解析;

●控制决策;

●操作指导(正常控制/异常处理/工艺操作);

●各种生产参数设置,曲线显示,过程监控;

●阳极效应管理,效应预报,效应处理;

●数据库操作管理与维护;

●生产报表的制作、传输与打印;

●现场总线通信(CAN);

●网络的管理与维护;

●自动语音广播等。

智能槽控机安装在电解槽附近,用以实现电解槽工况的智能化

自动控制。智能槽控机为柜式(外形尺寸1600×600×350mm),由上、下布置的两个机箱构成,机箱间采取了相应的安全隔离措施。两个机箱分别为数字控制箱和驱动控制箱。数字控制箱是系统的控制中心,由CPU模块(采用80C196KC单片机)、存储模块、A/D及D/A模块、电源模块、I/O扩展模块、显示模块、键盘模块、通信模块等组成智能控制器。

智能槽控机的主要功能:

●槽电压/系列电流的检测,采样与数字滤波;

●表观槽电阻、平滑电阻和累计斜率的计算;

●异常槽况的检出与处理;

●专家模糊控制器(NB、RC);

●槽况诊断神经网络专家系统;

●槽况解析、控制决策与操作指导;

●键盘输入,参数设置与数码显示(设有16键薄膜键盘,可由操作员实时在线输入有关设定参数及槽况信息,

操作简便,尤其在出现中央监控计算机不能正常工作或通信故障时可保证正常维持生产);

●工艺操作指示与监控,包括换阳极、出铝、抬母线、边加工及捞碳渣;

●打壳/下料的周期控制和阳极移动距离的时间控制;

●故障诊断与故障处理;

●自动/手动切换;

●CAN总线通信;

● 气动柜和风机的控制。

系统主要技术特点

1.采用三级分布式计算机控制系统,采用基于CAN总线的现场总线通信网络。

2.采用智能集成控制系统,提高了学习功能、诊断功能和控制效果。

3.在控制策略上,采用反馈控制与前馈控制相结合的方式。各种工艺操作对浓度和极距的影响,采用前馈补偿的方法,直接加以校正。

4.采用基于R(C)特性的规则自修正模糊控制算法,可将浓度控制在设定工作点上。

5.采用神经网络专家系统(NNES),进行槽况诊断和推理决策。

6.增设一套模拟控制系统。在计算机系统维护检修时,由此模拟控制系统进行自动控制,保证生产连续进行。

7.系统有三种控制方案(SCC+DDC/DDC/AC),可相互切换,SCC机和CAN卡均有热备份,提高了系统的可靠性。 ·

8.采用防雷保护、超隔离技术和抗干扰措施,保证系统运行安全可靠。

9.采用准连续加料方式。通过改变加料周期,调节平均加料量,把浓度工作点控制在设定点上,使得浓度波动小,槽况稳定。正常情况下不采用过量/欠量加料方式。

10.具有槽况解析和槽况诊断功能,可在正常和异常槽况下实现最优控制,效应管理和效应预报功能强,保证效应系数控制在设定范围内。

系统软件设计

系统的软件主要由DDC级智能槽控机的“专家模糊控制器”、“槽况诊断神经网络专家系统”及SCC级过程监控计算机的“生产过程综合监控软件”等三个主要部分组成。其中“专家模糊控制器”、“槽况诊断神经网络专家系统”是本系统的核心部分。DDC软件采用PL/M-96高级语言编程,SCC软件采用DELPHI高级语言编程。

1.专家模糊控制器

DDC级专家模糊控制器采用智能集成控制的原理,将专家系统与模糊控制相结合,其方案为:推理决策与闭环控制由推理机和模糊控制两大部分共同完成。其中推理机主要实现槽况解析、系统工

作点和控制器性能的自调整等功能,而模糊控制则具体完成下料速率自动调节和极距自动控制。

采用基于非线性对象模型的高精度模糊控制算法,模糊控制规则和变量论域可在线自修正。在知识获取与加工技术方面,采用在线采集与动态仿真相结合的方式,提高加工精度,扩大信息量,提高信息的可信度。下料速率调节和极距控制策略采用多模式控制,即“粗调”、“微调”以及特定调节的组合方式。通过SCC级对专家模糊控制器的规则和参数进行在线调整,增强DDC智能模糊控制器的知识获取与推理决策的灵活性。

2.槽况诊断神经网络专家系统

本系统采用可以获取的信息,对槽况进行综合的分析和诊断,并给出维护与处理意见,供操作人员参考。所需信息包括在线测量和离线检测两部分。

在线测量信息:即槽控机在线同步采集的数据信息,包括系列电流、槽电压、阳极移动量、效应次数、效应电压及加料量等。

离线检测信息:即生产操作人员按规定时间检测的电解质温度、电解质水平、铝液水平、分子比和炉底电压等反映铝电解生产过程特性和槽况变化特性的工艺参数等。同时,还需人工所观测到的有关槽况的直观特征,如火苗颜色、沉淀状况等信息。这部分信息可由中央监控计算机键盘输入,通过通信传送给智能槽控机,或直接用智能槽控机自带的16键键盘输入,输入方式方便灵活。

槽况诊断神经网络专家系统的主要任务是监视和控制槽况的变化趋势,系统可由实时控制子系统周期地启动,也可由用户(操作者)随时启动。启动后,它自动从知识库及数据库中调入所需知识(规则)和数据并进行预处理,然后进行诊断并形成控制决策。

3、过程综合监控软件

开发工具:DELPHI,SQL;

主要功能:数据采集,模型修改,设定计算,槽况解析,过程监控,界面操作,参数显示,数据库,CAN通信。

管控一体化局域网的功能

为了进一步提高产量、降低成本、提高效益、更有效地实施生产过程控制和科学地调度与管理,在铝电解分厂办公楼内设置生产管理计算机中心,

集生产调度、生产管理于一体,并设置高分辨率、高清晰度彩色大屏幕(2mx3m以上)显示系统,

对主要大型工艺设备进行多媒体监控,监控点在施工图阶段确定。在这里可以监视各个生产车间的流程画面图、历史趋势图、能耗平衡图等,

还可显示重要工艺设备运行信息、报警及各类报表。通过WEB服务器,经授权的用户(如分厂厂长及其它管理者)可以上网浏览全厂生产情况,

及时掌握全厂各类信息。在铝电解分厂综合办公楼内实施综合布线,预留信息接口,各个生产车间控制室和办公室也预留信息接口,

为实现网络信息化提供基础条件。本系统还可根据需要扩展铝电解分厂管控一体化局域网。

它可以通过建立生产管理局域网络数据库,存储工厂实时、历史资料。资料经过处理和组织以图形或报表等方式形象直观地提交给用户。当生产出现问题

或事故时,能及时准确地调出相关资料进行分析;当生产计划发生变化时,能调出当前的生产、库存、原料等信息,可预测变化后的影响等。通过分厂管

控一体化局域网还可方便及时地获取各种信息,如全厂物料计量和全厂能源计量等。物料(包括中间物料)计量根据工艺技术条件和厂方的具体要求在施工图阶段确定。能源计量主要包括水、电、风、汽。其中水、风、汽可做到二级计量,即每个车间必要的进出口均设置水、风、汽计量装置。电量的

计量由电力部门来完成,通过智能MCC柜与控制系统的通信接口联接到全厂管控网络系统中。

工艺条件及主要技术指标

保证“四低一高”(低温、低浓度、低分子比、低效应系数和高槽电压)最佳工艺条件的实现。

主要技术指标:

●电流效率:93~95%;

●直流电耗:12700~13200kwh/t.Al;

●阳极效应系数:0.3(可控);

●分子比:2.1:2.3;

●平均槽电压:4.0~4.3V

●氧化铝浓度:1.5~3.5%

●极距:4.2~4.6cm

●电解质水平:18~22cm

●铝液水平:18~22cm

●工作温度:950~970℃

价格

面议,视系统具体配置而定.

|